Table des matières

Méthode 5S : Optimisez votre environnement de travail pour plus d'efficacité

Votre environnement de travail ressemble à un champ de bataille ? La méthode 5S offre une approche méthodique pour transformer ce chaos en un espace organisé, propre et efficace. Venue tout droit du Japon et développée par Toyota, cette démarche d’amélioration continue repose sur cinq principes fondamentaux qui permettent d’optimiser la productivité tout en réduisant les gaspillages. Découvrez comment cette technique de gestion peut révolutionner votre organisation et créer un environnement de travail où chaque chose trouve sa place.

Découvrez dans cet article les missions essentielles, les compétences requises et les formations qui vous permettront de vous lancer dans cette carrière prometteuse.

Comprendre la méthode 5S et ses origines

La méthode 5S est une des nombreuses méthodes de travail existantes, chacune ayant ses propres forces et faiblesses. Ce système structuré d’organisation permet d’optimiser l’environnement de travail en appliquant cinq principes fondamentaux. Son approche pratique en fait un outil particulièrement apprécié des entreprises cherchant à améliorer leur efficacité opérationnelle.

Définition et objectifs de la méthode 5S

La méthode 5S constitue un système structuré d’organisation du travail visant à créer et maintenir un environnement propice à l’efficacité. Elle repose sur cinq principes clés dont chacun commence par la lettre S en japonais, permettant d’optimiser l’espace et de réduire les gaspillages. Son application rigoureuse conduit à un lieu de travail plus organisé, plus sûr et plus productif.

Cette méthodologie japonaise a été développée par Toyota dans le cadre de son système de production Toyota Production System durant les années 1960. La méthode 5S s’inscrit pleinement dans la philosophie du lean management avec son focus sur l’élimination des gaspillages. Elle a progressivement gagné en popularité dans le monde entier grâce à ses résultats probants.

Le Toyota Production System (TPS) a inspiré de nombreuses méthodes modernes de management, dont la Méthode Lean, Kanban et JIT (juste-à-temps).

Signification des 5S et leur importance

Les 5S représentent cinq mots japonais commençant par la lettre S : Seiri, Seiton, Seiso, Seiketsu et Shitsuke, qui se traduisent respectivement en français par Trier, Ranger, Nettoyer, Standardiser et Maintenir.

| Étape (Japonais) | Traduction (Français) | Objectif Principal |

|---|---|---|

| Seiri | Trier (Débarrasser) | Éliminer les objets inutiles |

| Seiton | Ranger (Mettre en ordre) | Organiser les éléments essentiels |

| Seiso | Nettoyer | Maintenir la propreté |

| Seiketsu | Standardiser (Normaliser) | Formaliser les bonnes pratiques |

| Shitsuke | Maintenir (Être rigoureux) | Assurer la discipline et l'amélioration continue |

Légende : Ce tableau détaille chaque étape de la méthode 5S, en indiquant sa signification, traduction et objectif visé par chaque étape.

L’importance d’une approche structurée comme les 5S réside dans sa capacité à créer un cadre propice au changement positif. Cette méthode offre une structure claire qui guide les équipes vers l’excellence opérationnelle par étapes successives. Grâce à cette démarche progressive, les améliorations deviennent plus visibles et s’ancrent durablement dans les habitudes de travail.

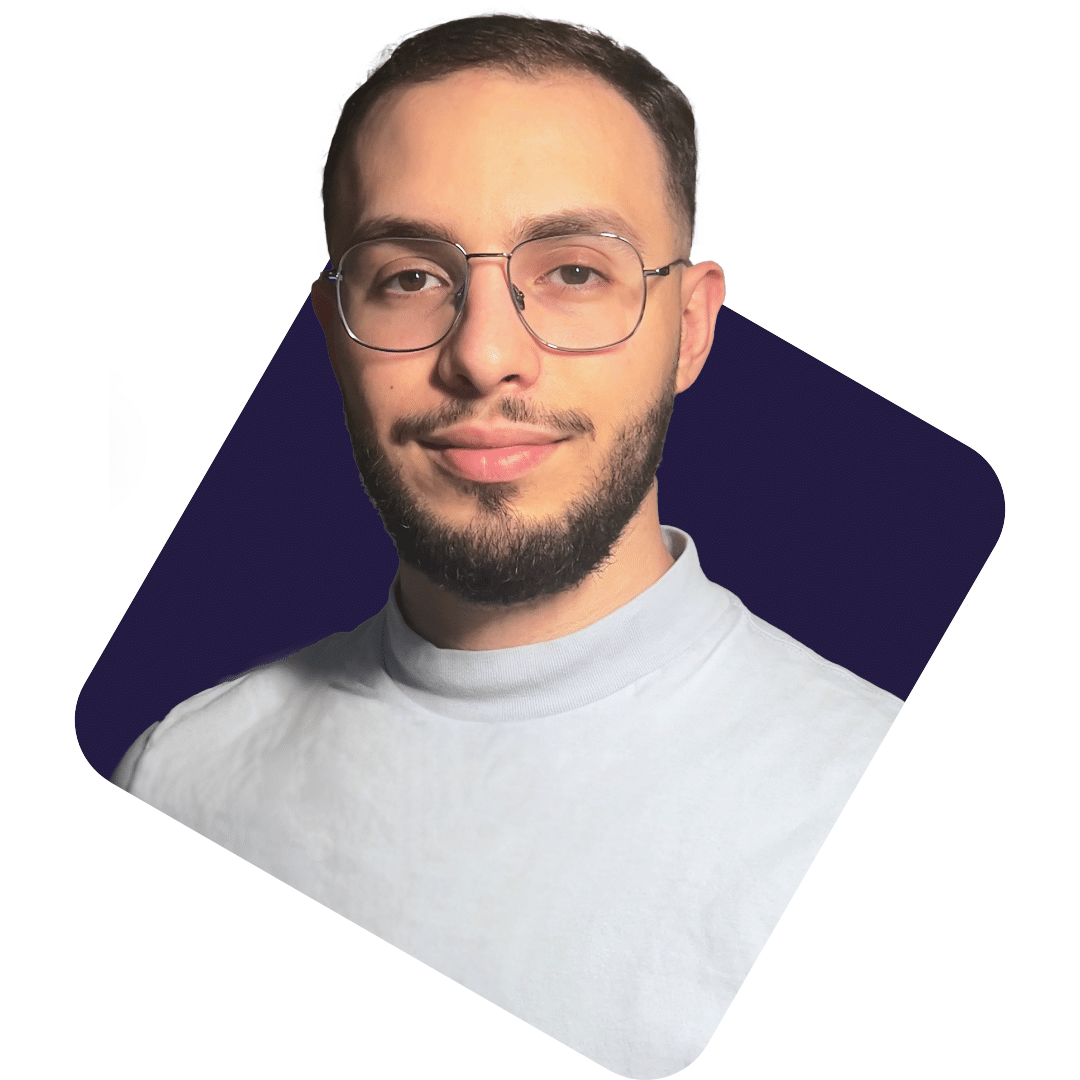

Les liens entre la méthode 5S et le lean management

La méthode 5S représente souvent la base du lean management, servant de fondation aux autres outils d’amélioration continue. Elle peut être complétée par d’autres outils d’analyse, comme la méthode des 5M, pour identifier les causes profondes des problèmes.

Considérée comme le premier pas vers l’excellence opérationnelle, la méthode 5S prépare le terrain pour des démarches plus avancées. En établissant un environnement de travail organisé et standardisé, elle élimine les obstacles qui pourraient empêcher la mise en œuvre efficace d’autres outils lean. Sa simplicité d’application en fait un point d’entrée idéal pour initier une culture d’amélioration continue dans l’entreprise. De plus, les résultats rapides et visibles qu’elle génère contribuent à motiver les équipes pour poursuivre sur la voie de l’excellence.

Simplifiez votre Gestion de projets

Transformez votre façon de travailler avec une plateforme qui adapte chaque processus à vos besoins, améliorant collaboration et productivité sur une interface intuitive.

Les étapes clés de la méthode 5S

Seiri (Trier) : Éliminer ce qui est inutile

Seiri, la première étape de la méthode 5S, consiste à identifier et éliminer tout ce qui encombre inutilement l’espace de travail.

Pour distinguer les objets utiles des inutiles, commencez par évaluer leur fréquence d’utilisation et leur importance dans vos tâches quotidiennes. Une technique efficace consiste à utiliser un système d’étiquetage rouge pour marquer les éléments dont l’utilité est douteuse, puis à les placer dans une zone temporaire avant décision finale. Le tri apporte des bénéfices immédiats comme un espace de travail plus dégagé, une meilleure visibilité et une réduction significative du temps perdu à chercher les outils nécessaires.

Ne jetez pas trop vite ! Certains objets peuvent être rarement utilisés mais essentiels pour des interventions spécifiques.

Seiton (Ranger) : Ordonner les éléments essentiels

Seiton, la deuxième étape, applique le principe fondamental selon lequel chaque chose doit avoir sa place attitrée et s’y trouver systématiquement.

- Analyser le flux de travail pour optimiser l’emplacement des outils.

- Déterminer des emplacements spécifiques pour chaque objet en tenant compte de sa taille.

- Regrouper les outils similaires dans des zones désignées pour faciliter la recherche.

- Exploiter l’espace vertical avec des étagères et des supports muraux.

Les bénéfices d’un rangement méthodique sont multiples et mesurables dans le quotidien professionnel. Un espace bien organisé permet de réduire considérablement le temps de recherche des outils et matériaux, ce qui améliore la productivité globale. Cette organisation diminue également les déplacements inutiles, limitant ainsi la fatigue et les risques d’accidents. L’efficacité opérationnelle s’en trouve renforcée puisque les processus deviennent plus fluides et prévisibles.

Seiso (Nettoyer) : Maintenir la propreté

Seiso va bien au-delà du simple nettoyage et constitue une forme d’inspection préventive de l’environnement de travail.

La mise en place d’une routine de nettoyage efficace passe par l’établissement d’un planning clair et l’attribution de responsabilités précises à chaque membre de l’équipe. Lors de l’étape de nettoyage, il est important non seulement de nettoyer, mais aussi d’identifier les causes de la saleté, en utilisant par exemple la méthode des 5 pourquoi. Un environnement propre améliore non seulement les conditions de travail mais facilite également l’identification précoce des problèmes techniques comme les fuites, l’usure anormale ou les dysfonctionnements, permettant ainsi d’intervenir avant qu’une panne majeure ne survienne.

L’avis de nos experts : Associer le nettoyage à une inspection systématique permet de détecter les signes avant-coureurs de panne, un vrai levier de maintenance préventive.

Standardisation et discipline dans la méthode 5S

La standardisation et la discipline représentent les deux derniers piliers de la méthode 5S, souvent considérés comme les plus délicats à mettre en place durablement. Après avoir trié les objets superflus, organisé l’espace de travail et assuré la propreté, ces étapes permettent de pérenniser les améliorations réalisées. Sans elles, l’environnement de travail risque de retomber progressivement dans son état initial de désordre.

Les principes de Seiketsu (Standardiser) et Shitsuke (Maintenir) interviennent comme les garants de la continuité des trois premiers S. Seiketsu consiste à formaliser les meilleures pratiques identifiées pour garantir que les tâches sont effectuées de manière cohérente. Shitsuke, quant à lui, vise à développer une discipline personnelle et collective qui maintient les standards établis. Ces deux aspects travaillent en synergie pour créer un cycle d’amélioration permanent où les bonnes pratiques ne sont pas seulement appliquées mais aussi perfectionnées au fil du temps.

Ne copiez pas des standards d’autres services sans adaptation : chaque poste a ses propres spécificités et contraintes.

La standardisation transforme les bonnes pratiques en procédures claires et accessibles. Cela implique de documenter précisément les méthodes de travail, d’impliquer le personnel dans l’élaboration des standards et de prendre en compte les aspects ergonomiques et sécuritaires. Les procédures établies doivent être simples à comprendre et à suivre, avec des supports visuels qui facilitent leur application. La formation régulière du personnel constitue également un aspect essentiel pour maintenir le niveau de connaissance et renforcer l’adhésion aux standards établis.

Pour assurer la discipline sur le long terme, il est nécessaire de créer une véritable culture d’amélioration continue où chacun se sent responsable du maintien de l’ordre. Cette approche repose sur des mécanismes de suivi réguliers comme les audits et les indicateurs de performance qui permettent d’identifier rapidement les écarts. L’aspect important réside dans la perception de la discipline non comme une contrainte, mais comme un outil d’amélioration collective. Les comportements exemplaires doivent être valorisés tandis que les écarts sont traités comme des opportunités d’apprentissage plutôt que des fautes à sanctionner.

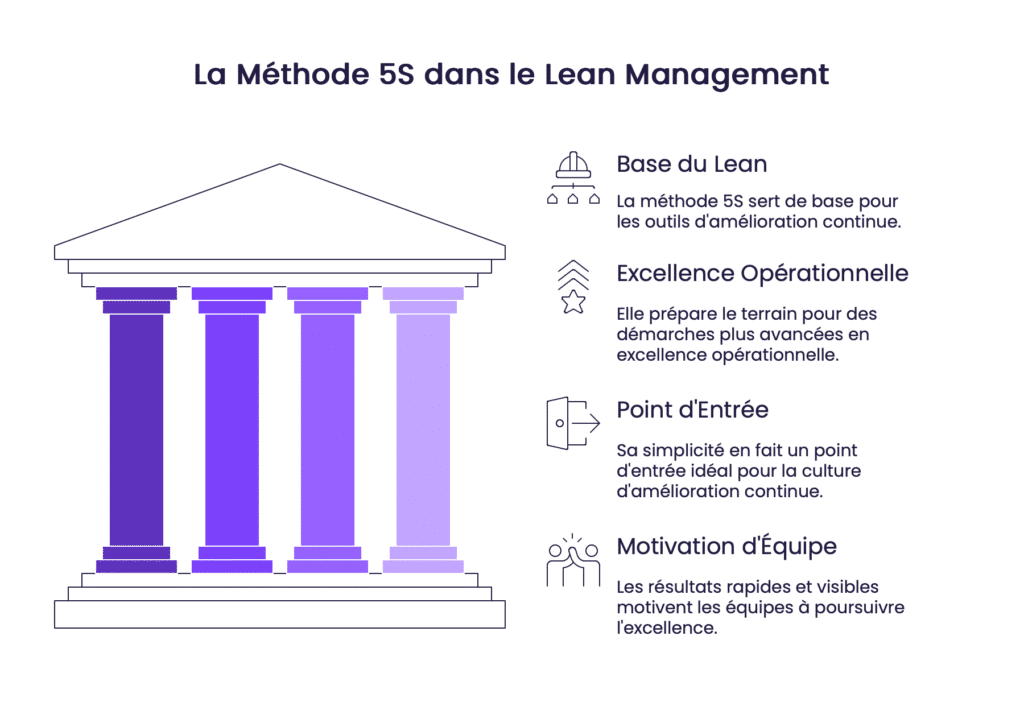

Les avantages concrets de la méthode 5S

Amélioration de l'environnement de travail

La méthode 5S transforme radicalement l’environnement de travail en créant un espace organisé, propre et visuellement agréable. En éliminant le désordre et en attribuant une place spécifique à chaque objet, cette approche facilite considérablement la circulation et réduit le stress visuel lié au chaos. Les outils et documents nécessaires deviennent facilement repérables, ce qui permet aux employés de se concentrer pleinement sur leurs tâches plutôt que de perdre du temps à chercher ce dont ils ont besoin.

La mise en place de la méthode 5S contribue également à renforcer la sécurité dans l’environnement professionnel. En supprimant les obstacles et en signalant clairement les zones potentiellement dangereuses, les risques d’accidents diminuent de manière significative. Étant donné que le matériel est toujours rangé après utilisation et que les produits chimiques sont correctement stockés, les situations dangereuses sont limitées. L’environnement devient non seulement plus sûr, mais aussi plus agréable, ce qui a un effet notable sur le moral des équipes au quotidien.

Gains de productivité et d'efficacité

L’application de la méthode 5S génère des gains de productivité considérables grâce à la suppression des gaspillages et l’optimisation des processus de travail.

Les effets sur l’efficacité sont rapidement perceptibles dans toute entreprise qui met en œuvre cette démarche. La réduction des temps de recherche constitue un des avantages les plus immédiats – quand chaque outil possède une place définie, les employés ne perdent plus de précieuses minutes à chercher ce dont ils ont besoin. Les déplacements inutiles sont également minimisés grâce à une organisation pensée selon les flux de travail, plaçant les outils fréquemment utilisés à portée de main.

La standardisation des méthodes de travail assure par ailleurs une cohérence dans l’exécution des tâches, réduisant les erreurs et les délais. L’identification rapide des anomalies permet d’intervenir avant qu’elles ne se transforment en problèmes majeurs, évitant ainsi des retards coûteux. Cette amélioration globale de l’efficacité opérationnelle se traduit directement par une augmentation de la productivité et une meilleure utilisation des ressources.

Amélioration de la sécurité et de la qualité

La méthode 5S joue un rôle important dans l’amélioration de la sécurité au travail. Un environnement ordonné réduit naturellement les risques d’accidents en éliminant les obstacles susceptibles de provoquer des chutes. La visibilité accrue des zones à risque permet également d’identifier rapidement les situations dangereuses avant qu’elles ne causent des incidents.

Au-delà de la sécurité, la qualité des produits et services bénéficie grandement de cette organisation structurée. Dans un espace de travail bien rangé et propre, les erreurs deviennent plus faciles à détecter et les processus gagnent en fiabilité. Les employés disposent des bons outils, en bon état, et suivent des procédures standardisées qui limitent les variations de qualité. Lors de l’étape de nettoyage, il est important de ne pas seulement nettoyer, mais aussi d’identifier les causes de la saleté, en utilisant par exemple la méthode des 5 pourquoi. La propreté des équipements contribue à leur bon fonctionnement et à leur durabilité, réduisant ainsi les défauts de fabrication. Ce cercle vertueux d’amélioration continue élève progressivement les standards de qualité et accroît la satisfaction des clients, renforçant la réputation de l’entreprise sur le marché.

Contactez nos experts

Notre équipe d’experts est à votre disposition pour vous conseiller et vous accompagner dans la mise en œuvre de solutions adaptées à vos enjeux professionnels. Contactez-nous pour une consultation personnalisée.

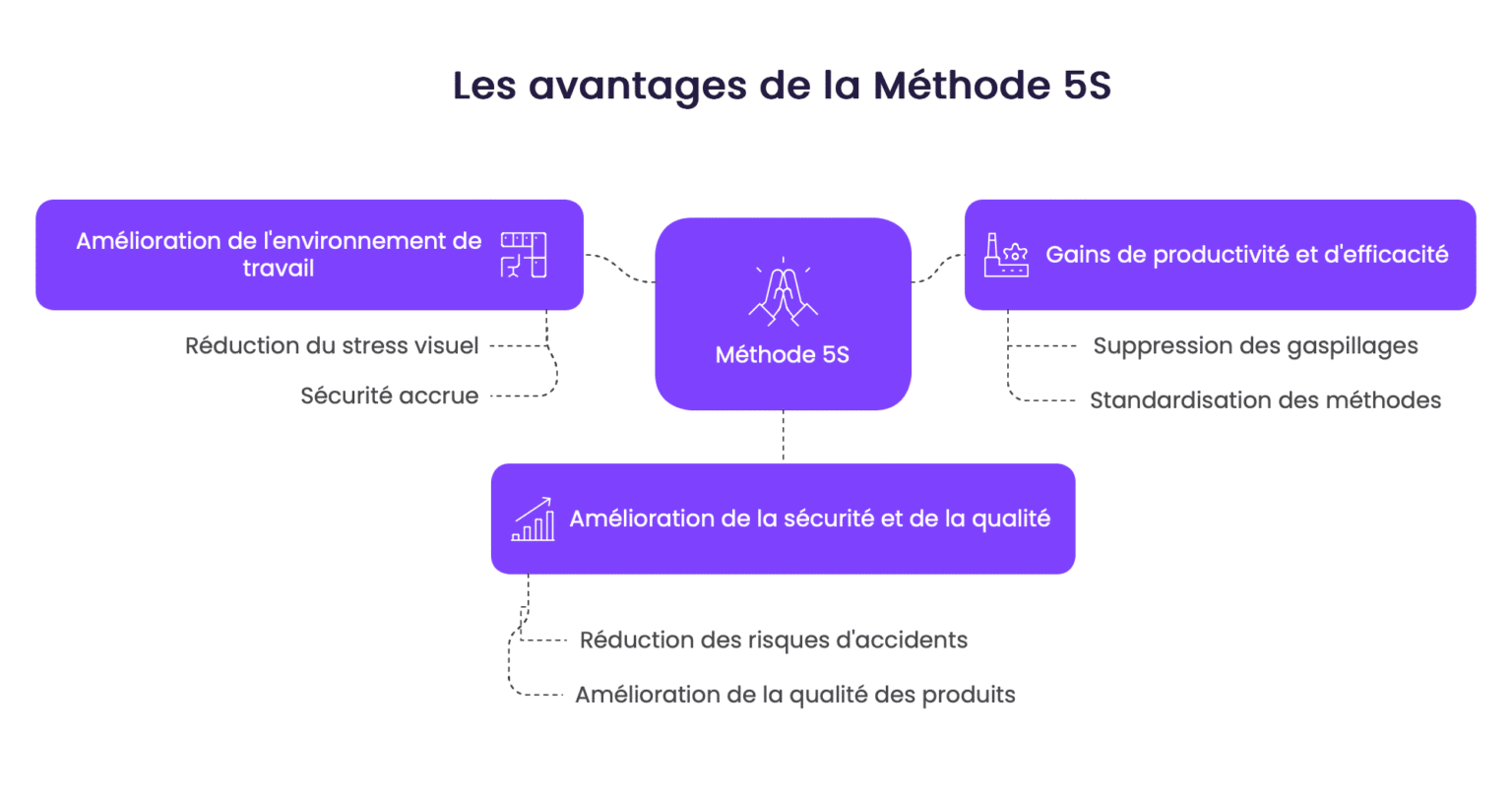

La mise en œuvre de la méthode 5S

Préparation et planification du projet

La préparation et la planification constituent le socle de tout projet 5S réussi. Cette phase initiale nécessite de définir clairement le périmètre d’intervention, que ce soit un poste de travail, un atelier entier ou un service administratif. Elle implique également d’obtenir l’adhésion de la direction, élément indispensable pour garantir l’allocation des ressources nécessaires et la légitimité du projet auprès des équipes.

Un diagnostic initial de l’état des lieux permet d’identifier les problèmes existants et de fixer des priorités d’action. L’établissement d’un planning réaliste avec des jalons précis aide à structurer la démarche et à maintenir la dynamique du projet. La définition d’objectifs SMART (Spécifiques, Mesurables, Atteignables, Réalistes et Temporellement définis) constitue un autre pilier essentiel pour évaluer efficacement les progrès réalisés.

Formation des équipes et communication

La formation représente un levier fondamental pour assurer le succès d’une démarche 5S.

Pour former efficacement les équipes, il convient d’adapter le contenu aux connaissances préalables des participants et à leurs rôles dans l’entreprise. Les sessions doivent combiner théorie et pratique, avec des exercices concrets permettant aux collaborateurs d’appliquer directement les principes appris. La communication autour du projet doit être transparente et régulière, en utilisant différents canaux comme les réunions d’équipe, les affichages visuels ou les newsletters internes. Le message doit clairement expliquer les objectifs et bénéfices en valorisant les succès pour renforcer l’adhésion collective.

Suivi et amélioration continue

L’efficacité d’un projet 5S repose sur la mise en place de mécanismes de suivi rigoureux. Les audits réguliers permettent d’évaluer l’application des standards établis et d’identifier rapidement les dérives potentielles.

Voici quelques outils et méthodes pour un suivi efficace.

- Mettre en place des audits réguliers pour évaluer l’efficacité de la méthode.

- Utiliser des checklists pour vérifier la conformité aux standards établis.

- Analyser les indicateurs clés de performance (KPI) pour mesurer les progrès.

- Organiser des réunions régulières pour discuter des problèmes et des solutions.

Ces outils permettent de maintenir et d’améliorer les résultats.

Pour ancrer durablement la méthode 5S dans la culture d’entreprise, il est important d’intégrer ses principes dans les procédures de travail quotidiennes. La formation continue des nouveaux arrivants et les rappels périodiques pour les équipes en place assurent la pérennité de la démarche. La reconnaissance des efforts fournis, par exemple via des concours inter-services ou des remises de prix symboliques, renforce la motivation et l’engagement du personnel sur le long terme. La méthode 5S doit être perçue comme une démarche vivante qui évolue avec les besoins de l’organisation et non comme une contrainte supplémentaire.

La méthode 5S dans différents secteurs d'activité

Dans l'industrie et les ateliers de production

La méthode 5S trouve naturellement sa place dans les environnements industriels où elle a vu le jour. Dans un atelier de production, cette approche contribue à créer un espace de travail organisé où chaque outil possède un emplacement spécifique et où les zones de circulation sont clairement délimitées. L’implémentation des 5S dans ce contexte permet également de réduire considérablement les temps de recherche d’outils et de minimiser les risques d’accidents.

En production, la sécurité constitue un aspect important à prendre en compte lors de l’application de la méthode 5S. Le marquage des zones dangereuses par une signalétique adaptée, le rangement des produits chimiques selon des règles strictes et la mise en place de procédures d’urgence facilement accessibles sont des éléments importants. L’ergonomie des postes de travail doit également faire l’objet d’une attention particulière pour diminuer les risques de troubles musculo-squelettiques. La méthode s’intègre parfaitement dans les entreprises manufacturières en s’adaptant aux contraintes spécifiques de chaque ligne de production. L’implication des opérateurs dans cette démarche favorise l’appropriation des bonnes pratiques et garantit leur maintien sur le long terme.

Dans les bureaux et les services

Bien que développée initialement pour l’industrie, la méthode 5S s’adapte remarquablement aux environnements de bureau où elle apporte des bénéfices significatifs en matière de productivité et de bien-être au travail.

| Principe 5S | Application en Industrie | Application en Bureau |

|---|---|---|

| Seiri (Trier) | Éliminer outils et matériaux inutiles | Supprimer documents et fournitures inutiles |

| Seiton (Ranger) | Organiser outils et équipements | Classer documents et fournitures |

| Seiso (Nettoyer) | Nettoyer machines et postes de travail | Nettoyer bureaux et équipements |

| Seiketsu (Standardiser) | Standardiser procédures de travail | Standardiser méthodes de classement |

| Shitsuke (Maintenir) | Maintenir l'ordre et la propreté | Respecter les règles établies |

Légende : Ce tableau compare l’application des principes 5S dans un environnement industriel et un environnement de bureau, en mettant en évidence les adaptations nécessaires pour chaque contexte.

Dans un contexte administratif, la méthode 5S apporte des avantages spécifiques comme la réduction du temps consacré à la recherche de documents, l’amélioration de la communication entre les équipes, la diminution du stress lié au désordre et une augmentation notable de la productivité. Un environnement de travail structuré favorise aussi la créativité et facilite la concentration sur les tâches à valeur ajoutée.

Le déploiement des principes 5S dans les bureaux passe souvent par la mise en place d’un système de classement électronique et physique cohérent et la définition de règles claires pour la gestion des espaces communs.

Attention : Ne négligez pas les environnements numériques ! Le désordre digital (fichiers mal nommés, dossiers encombrés) nuit autant que le désordre physique.

Dans les autres secteurs (santé, logistique, retail)

La polyvalence de la méthode 5S permet son adaptation à divers secteurs d’activité au-delà de l’industrie et des bureaux. Dans le domaine de la santé, par exemple, cette approche contribue à améliorer la sécurité des patients en assurant que les équipements médicaux soient toujours accessibles et en bon état. Dans la gestion de projets logistiques, elle optimise la gestion des stocks et des flux de marchandises, tandis que dans le retail, elle favorise une meilleure expérience client grâce à des espaces de vente ordonnés.

Les adaptations sectorielles de la méthode 5S varient selon les priorités spécifiques à chaque domaine. Le secteur de la santé met l’accent sur l’hygiène et la sécurité des patients, avec des procédures de nettoyage rigoureuses et un rangement méthodique du matériel médical. La logistique privilégie l’optimisation des flux et la réduction des coûts via un agencement rationnel des zones de stockage et de préparation. Quant au retail, l’expérience client et la présentation des produits constituent les axes principaux de développement, avec une attention particulière portée à la signalétique et à l’aménagement des rayons. Dans tous ces contextes, l’implication du personnel reste un facteur déterminant pour le succès de la démarche.

Application au monde numérique et aux postes de travail informatisés

La transposition des principes 5S à l’environnement numérique répond aux défis contemporains de la surcharge informationnelle. Étant donné la prolifération des fichiers électroniques, appliquer la méthode 5S à l’organisation numérique permet de structurer efficacement les données. Cela comprend l’élimination des fichiers obsolètes, le classement logique des documents dans des dossiers bien identifiés et le nettoyage régulier des espaces de stockage. La cohérence entre l’organisation physique et numérique renforce l’efficacité globale du poste de travail.

Pour organiser efficacement son environnement numérique, quelques bonnes pratiques s’avèrent particulièrement utiles. La création d’une arborescence de dossiers claire et intuitive, l’utilisation de noms de fichiers descriptifs et cohérents, la suppression régulière des éléments inutiles, et la sauvegarde systématique des données importantes constituent la base d’une bonne organisation. L’utilisation d’outils de gestion documentaire facilite également le partage d’informations entre collaborateurs et améliore la traçabilité des modifications. Ces méthodes d’organisation numérique contribuent à réduire considérablement le temps consacré à la recherche d’informations.

L’impact d’une organisation numérique efficace se mesure tant en termes de productivité que de sécurité des données. Un poste de travail informatique bien organisé permet de travailler plus rapidement, avec moins d’interruptions et de frustrations liées à la recherche de fichiers. Par ailleurs, une structure claire facilite l’identification des informations sensibles nécessitant une protection particulière. La mise en place de procédures de sauvegarde régulières, la protection des fichiers confidentiels et la sensibilisation des utilisateurs aux bonnes pratiques contribuent à renforcer la cybersécurité de l’entreprise. Un système bien organisé facilite également la conformité aux réglementations en matière de protection des données.

Conclusion

La méthode 5S constitue un levier puissant pour transformer durablement votre environnement de travail avec des résultats tangibles sur la productivité et la qualité. En appliquant ses principes structurés du tri jusqu’à la discipline, chaque entreprise peut créer un cadre propice à l’amélioration continue. Lancez votre démarche 5S dès maintenant pour poser les fondations solides d’une excellence opérationnelle qui fera la différence face à vos concurrents.

Le principe du Kaizen repose sur l'amélioration continue, en apportant des changements progressifs et constants dans tous les aspects d'une organisation. L'objectif est d'éliminer le gaspillage, d'améliorer l'efficacité et la qualité, et d'optimiser les processus en encourageant la participation de tous les employés.

Le lien entre le Kaizen et la méthode 5S est étroit, car cette dernière vise à organiser, nettoyer, standardiser et maintenir un environnement de travail propre et efficace. La méthode 5S est souvent considérée comme une base essentielle pour mettre en œuvre le Kaizen, car un environnement de travail bien organisé et propre facilite l'identification des problèmes et des opportunités d'amélioration.

L'adaptation de la méthode 5S à une petite entreprise nécessite une approche pragmatique et flexible, tenant compte des ressources limitées et de la culture organisationnelle souvent plus informelle. Il est crucial de simplifier les étapes de la méthode 5S et de se concentrer sur les zones les plus critiques pour l'efficacité, la sécurité ou la qualité.

L'implication de tous les employés est essentielle, en les sensibilisant aux bénéfices des 5S et en les encourageant à participer activement à la mise en œuvre. L’entreprise doit adapter la standardisation à sa réalité, en définissant des standards simples et faciles à suivre, documentés de manière claire et concise.

La durée de mise en place de la méthode 5S varie en fonction de plusieurs facteurs : la taille de l’organisation, la complexité des processus existants, l’implication des équipes et la maturité de la culture d’amélioration continue.

Pour une petite équipe ou un service, la démarche initiale peut être déployée en quelques semaines.

En revanche, dans une entreprise de taille moyenne ou grande, la mise en œuvre globale peut prendre plusieurs mois, avec des phases de pilotage, de formation, de déploiement progressif et de consolidation.

L’essentiel est de privilégier une approche durable, avec des étapes bien définies et des indicateurs de suivi.

Essayez monday Work Management

Découvrez comment simplifier la gestion de projets et la collaboration d’équipe avec un essai gratuit. Expérience personnalisée, sans engagement.