Table des matières

Maintenance préventive : éviter les pannes, prolonger la vie de vos équipements

Les pannes imprévues coûtent cher aux entreprises, compromettant la productivité et la sécurité. La maintenance préventive s’impose comme une stratégie incontournable pour anticiper les défaillances, optimiser la durée de vie des équipements et maîtriser les coûts. Découvrez, dans cet article, comment élaborer un plan de maintenance préventive efficace, les avantages concrets pour vos installations et les outils innovants pour transformer votre approche en une démarche proactive et rentable.

La maintenance préventive : définition et fondamentaux

Comprendre le concept de maintenance préventive

La maintenance préventive désigne une stratégie proactive consistant à intervenir sur les équipements à intervalles réguliers ou selon des critères prédéfinis. Elle inclut inspections, contrôles et remplacements préventifs, visant à réduire les risques de panne et à prolonger la durée de vie des installations.

En entreprise, la maintenance préventive vise à minimiser les pannes, préserver les équipements coûteux et améliorer la fiabilité. Elle optimise les procédures, réduit les coûts à long terme et évite les interruptions de production. Dans l’industrie 4.0, sa mise en œuvre peut offrir un retour sur investissement rapide grâce à une surveillance efficace des équipements critiques.

Différence entre maintenance préventive et corrective

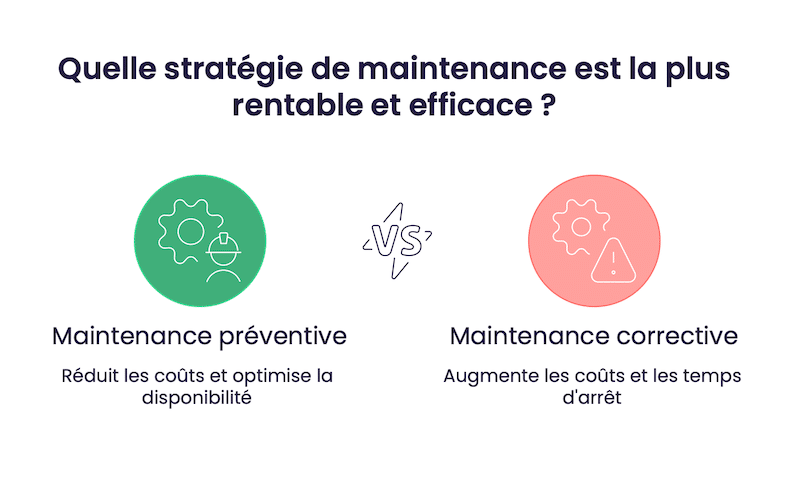

La maintenance préventive anticipe les défaillances par des interventions planifiées, contrairement à la maintenance corrective qui agit après la panne. La première optimise la disponibilité des équipements, la seconde réagit face à l’imprévu, souvent à des coûts plus élevés.

La maintenance préventive, bien que nécessitant des investissements réguliers, réduit les coûts liés aux arrêts imprévus et aux réparations urgentes. Elle optimise la gestion des stocks et prolonge la durée de vie des équipements. À long terme, son approche proactive s’avère plus économique que la corrective, qui engendre souvent des dépenses imprévues et des temps d’arrêt coûteux, parfois jusqu’à 5 fois plus onéreuse.

Une maintenance préventive mal planifiée peut entraîner des surcoûts si les interventions sont trop fréquentes ou mal ciblées.

Les différents types de maintenance préventive

Maintenance préventive systématique

La maintenance préventive systématique se base sur une planification régulière des interventions, soit par intervalles de temps fixes, soit selon des cycles d’utilisation prédéfinis. Elle vise à remplacer ou réviser des éléments avant qu’ils n’atteignent leur seuil de défaillance, garantissant ainsi un fonctionnement fiable des équipements critiques.

| Type de maintenance | Avantages | Inconvénients |

|---|---|---|

| Maintenance préventive systématique | Planification régulière, minimisation des pannes, simplicité d'organisation, efficace pour les équipements critiques. | Peut entraîner des interventions inutiles, ne prend pas en compte l'état réel de l'équipement, potentiel gaspillage de ressources |

| Maintenance préventive conditionnelle | Surveillance en temps réel de l'état des équipements, interventions ciblées, réduction des arrêts non planifiés, optimisation de la durée de vie des machines | Besoins en équipements de surveillance, coûts d'installation, nécessite un suivi technique régulier |

| Maintenance préventive prédictive | Détection anticipée des problèmes, automatisation de la surveillance, programmation des interventions, amélioration significative de la disponibilité des équipements | Coût d'implémentation élevé, dépendance à la technologie, nécessite une expertise technique spécialisée |

Des exemples concrets incluent la révision systématique des aéronefs après un certain nombre d’heures de vol, le remplacement des courroies de distribution tous les 150 000 kilomètres ou la maintenance planifiée des systèmes de chauffage avant la saison hivernale.

Cette approche est particulièrement adaptée aux équipements critiques où les conséquences d’une panne seraient graves, comme dans l’industrie aéronautique ou nucléaire.

Maintenance conditionnelle et prédictive

La maintenance préventive conditionnelle repose sur la surveillance en temps réel de l’état des équipements via des capteurs et des mesures techniques. Elle intervient lorsque certains paramètres dépassent des seuils critiques, comme des vibrations anormales ou des températures élevées. Cette méthode permet des interventions ciblées, évitant les remplacements inutiles tout en anticipant les défaillances imminentes.

L’essor des technologies numériques transforme profondément la maintenance préventive. L’internet des objets connectés (IoT) permet une surveillance continue des équipements via des capteurs intégrés. L’intelligence artificielle analyse les données collectées pour détecter des schémas précurseurs de pannes. Des outils comme les jumeaux numériques simulent des scénarios d’usure pour optimiser les plannings d’intervention. Ces avancées permettent de réduire de moitié le nombre de pannes et diminuent le temps d’immobilisation des équipements.

La norme ISO 17359 définit les principes de la surveillance conditionnelle et peut servir de guide pour mettre en œuvre une maintenance basée sur l’état.

Avantages et bénéfices de la maintenance préventive

Optimisation des coûts et de la durée de vie des équipements

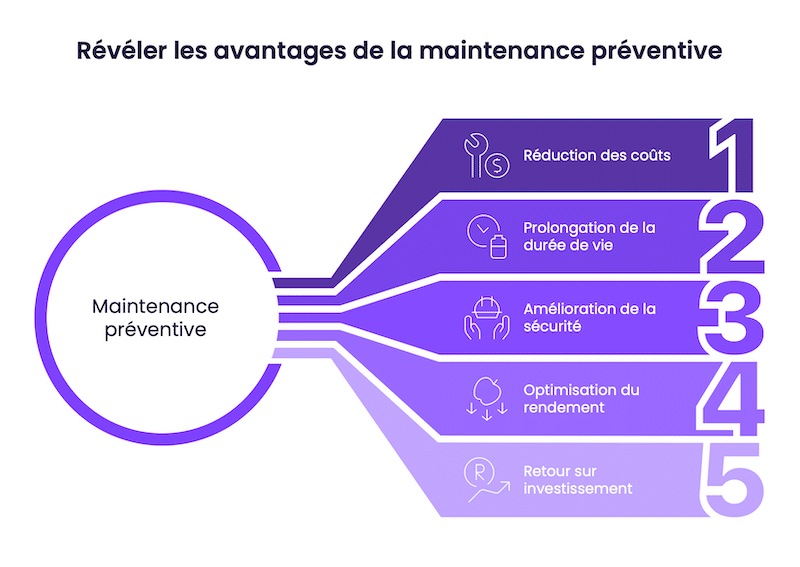

La maintenance préventive réduit les coûts imprévus en évitant les pannes majeures. Elle optimise l’utilisation des équipements et diminue les arrêts non planifiés.

- Réduction des coûts liés aux pannes imprévues et aux dépannages d’urgence, avec une économie potentielle de 40 % sur les dépenses de maintenance

- Prolongation de la durée de vie des équipements par un entretien régulier, optimisant ainsi les investissements en machines industrielles

- Amélioration de la sécurité des opérateurs grâce à un fonctionnement fiable des installations et à la prévention des risques

- Optimisation du rendement avec une disponibilité accrue des équipements, limitant les interruptions de production

- Retour sur investissement (ROI) élevé, pouvant atteindre 545 % selon une étude de Jones Lang LaSalle, grâce à une stratégie d’interventions de maintenance bien planifiée

La maintenance préventive prolonge la durée de vie des équipements en évitant l’usure prématurée. Des interventions régulières limitent les contraintes mécaniques, électriques ou thermiques. Cela réduit les risques de défaillances majeures et diminue la fréquence des remplacements. Les opérations préventives comprennent inspections, nettoyage, graissage et remplacement systématique de pièces critiques, évitant l’usure excessive. En anticipant les problèmes avant qu’ils ne surviennent, vous préserverez vos investissements et optimiserez vos coûts à long terme.

Amélioration de la sécurité et de la performance opérationnelle

La maintenance préventive réduit les risques d’accidents en maintenant les équipements en bon état. Elle permet de respecter les normes de sécurité et diminue les probabilités d’incidents. Des inspections régulières identifient les défauts avant qu’ils ne deviennent dangereux, renforçant la sécurité pour tous les utilisateurs. Comme évoqué précédemment, les normes comme la NF EN 17007 ou la NF C18-510 s’appuient sur une maintenance rigoureuse pour protéger le personnel.

La maintenance préventive améliore la qualité de production en maintenant les équipements à leur niveau optimal. L’utilisation de la méthode des 5M est utile pour analyser les facteurs influençant la qualité des équipements. Elle augmente le taux de disponibilité des installations et réduit les défauts liés à l’usure. Les processus restent stables, assurant une production constante et fiable sur le long terme. En outre, une disponibilité proche de 100 %, bien que coûteuse à atteindre, démontre l’efficacité d’une stratégie préventive bien exécutée.

Simplifiez votre Gestion de projets

Transformez votre façon de travailler avec une plateforme qui adapte chaque processus à vos besoins, améliorant collaboration et productivité sur une interface intuitive.

Comment élaborer un plan de maintenance préventive efficace

Inventaire et analyse des équipements

La première étape consiste à dresser un inventaire des équipements. Classez-les par famille, évaluez leur impact sur la production et la sécurité, et utilisez un logiciel de GMAO pour un suivi efficace. Cela vous permet de prioriser les ressources.

Pour évaluer la criticité, multipliez la fréquence des pannes par leur gravité. Les équipements les plus critiques nécessitent une attention immédiate. L’AMDEC aide à structurer cette analyse. Comme évoqué, l’arbre des causes permet d’identifier les origines des pannes, ce qui est important pour l’analyse des historiques de pannes et la définition de stratégies préventives. Les normes de sécurité exigent une approche méthodique pour identifier les risques.

Assurez un suivi visuel via un tableau de criticité mis à jour trimestriellement pour prioriser les actions de maintenance.

Définition des procédures et des fréquences d'intervention

Élaborer des procédures standardisées revient à détailler la détermination des tâches, les outils, et les consignes de sécurité. La méthode 5S, axée sur l’organisation et la standardisation des espaces de travail, est pertinente pour la création de procédures standardisées dans la maintenance préventive. Elles doivent préciser les fréquences d’intervention et les critères d’évaluation des équipements.

Fixez les fréquences selon l’âge et l’usure des machines, ainsi que les recommandations des fabricants. L’analyse AMDEC aide à identifier les actions prioritaires. Trouvez un équilibre entre prévention et correction pour optimiser les investisseurs. La maintenance prédictive peut réduire la fréquence d’entretien.

Une maintenance trop préventive peut masquer des signaux faibles de panne. L’analyse régulière des données conditionnelles est donc cruciale.

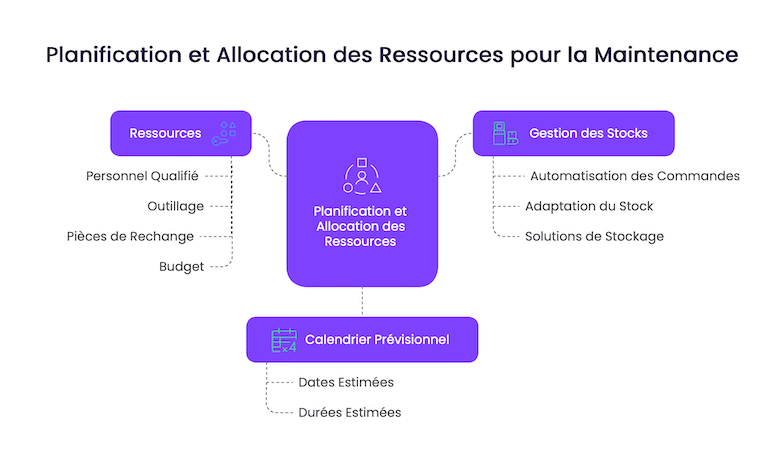

Planification et allocation des ressources

Créez un calendrier prévisionnel avec dates et durées estimées. Le PMBOK, référence en gestion de projet, peut guider la planification et l’organisation des ressources pour une maintenance efficace. Utilisez un outil de GMAO pour visualiser les interventions. Anticipez la disponibilité du personnel et des pièces. Cela réduit les interruptions imprévues.

Les ressources comprennent le personnel qualifié, l’outillage, les pièces de rechange et le budget. Priorisez les actifs importants. Gérez les stocks via la GMAO pour automatiser les commandes. Adaptez le stock aux volumes d’utilisation. Des solutions de stockage adaptées sont nécessaires pour une gestion efficace.

Mauvaise pratique : Ne centraliser la GMAO que sur la maintenance sans l’intégrer aux autres services (production, HSE) limite son efficacité globale.

Suivi et amélioration continue du plan

Pour mesurer l’efficacité, suivez des indicateurs comme le MTTR, le MTBF et le taux de conformité de la maintenance préventive. Ces KPIs identifient les axes d’amélioration pour optimiser la stratégie.

Pour améliorer continuellement, analysez les données de maintenance et ajustez les procédures. Utilisez la méthode des 5 Pourquoi, centrée sur la résolution des causes profondes, complète l’analyse des pannes et guide les ajustements des procédures. Utilisez le cycle PDCA pour planifier, exécuter, vérifier et ajuster. Impliquez les équipes pour identifier les points faibles. Mettez à jour régulièrement le plan selon les retours d’expérience et les innovations technologiques.

Contactez nos consultants monday.com

En tant que Partenaire Platinum certifié monday.com, nos consultants vous offrent une expertise et des solutions sur mesure. Maximisez votre potentiel avec un accompagnement d’élite.

Outils et solutions pour implémenter la maintenance préventive

Logiciels de GMAO (Gestion de Maintenance Assistée par Ordinateur)

Un logiciel de GMAO permet de structurer les opérations de maintenance préventive. Il inclut des fonctionnalités comme la planification des tâches, la gestion des stocks de pièces détachées et le suivi des interventions. Il s’agit d’un outil central pour automatiser la gestion des équipements critiques.

L’utilisation d’un logiciel de GMAO améliore l’efficacité des équipes de maintenance. Il réduit le temps perdu dans la gestion administrative, optimise l’utilisation des ressources et permet un suivi précis des indicateurs de performance. Par ailleurs, des plateformes de gestion de projet polyvalentes comme monday.com gagnent en popularité dans le domaine de la maintenance. Grâce à sa grande flexibilité, monday.com permet de créer des workflows personnalisés pour planifier les interventions, suivre les tâches et collaborer efficacement entre les équipes. Bien que moins spécialisée qu’un logiciel de GMAO traditionnel, monday.com offre une interface intuitive et des automatisations puissantes qui facilitent la gestion quotidienne des opérations de maintenance, notamment dans les structures avec des besoins spécifiques.

Technologies de surveillance et d'analyse prédictive

L’IoT offre des outils pour surveiller l’état des équipements en temps réel. Des capteurs mesurent les vibrations, la température ou l’usure mécanique, transmettant ces données à des systèmes d’analyse. Cette approche transforme la maintenance en une activité plus proactive et ciblée.

L’intelligence artificielle et le big data transforment la détection des défaillances. Des algorithmes comme XGBoost prévoient correctement les problèmes avec une précision moyenne de 84,7%. Des entreprises comme la SNCF utilisent des modèles prédictifs basés sur des données de milliers de capteurs, améliorant la disponibilité des équipements et réduisant les coûts imprévus.

Documentation technique et check-lists standardisées

La documentation technique des équipements est fondamentale pour la maintenance préventive. Elle comprend les schémas électriques, les historiques d’interventions et les consignes du fabricant. Une bonne organisation facilite l’accès à l’information et garantit la continuité des opérations.

Les check-lists standardisées assurent la régularité et la qualité des interventions. Elles listent les vérifications obligatoires, les équipements de protection à utiliser et les étapes techniques à respecter. Structurées et accessibles, elles évitent les oublis et garantissent l’exhaustivité des tâches, réduisant les erreurs humaines.

Faites valider chaque check-list par un binôme technicien/responsable QHSE pour garantir la conformité et l’opérationnalité des procédures.

Formation et accompagnement des équipes

Les compétences techniques sont la base d’une maintenance préventive réussie. Les formations couvrent l’analyse des défaillances, l’utilisation des outils numériques et les bonnes pratiques de sécurité. Elles incluent aussi la lecture de plans et la compréhension des systèmes mécaniques et électriques.

L’engagement des équipes est indispensable pour l’adoption de la maintenance préventive. Un accompagnement personnalisé, des réunions régulières et une communication claire renforcent la culture de prévention. Impliquer les opérateurs dans le processus et valoriser leurs retours d’expérience favorise une appropriation durable de la démarche.

Conclusion

Les compétences techniques sont la base d’une maintenance préventive réussie. Les formations couvrent l’analyse des défaillances, l’utilisation des outils numériques et les bonnes pratiques de sécurité. Elles incluent aussi la lecture de plans et la compréhension des systèmes mécaniques et électriques.

L’engagement des équipes est indispensable pour l’adoption de la maintenance préventive. Un accompagnement personnalisé, des réunions régulières et une communication claire renforcent la culture de prévention. Impliquer les opérateurs dans le processus et valoriser leurs retours d’expérience favorise une appropriation durable de la démarche.

En français, contrairement à l'anglais, les termes "entretien" et "maintenance" ont des significations distinctes. L'entretiense réfère aux actions visant à maintenir un équipement en bon état, comme le nettoyage ou le remplacement d'éléments. La maintenance, quant à elle, englobe l'ensemble des opérations réalisées par un technicien spécialisé pour assurer le fonctionnement normal d'un système.

En résumé, l'entretien est une action de maintien en bon état, tandis que la maintenance est un ensemble d'opérations techniques spécialisées pour assurer le fonctionnement d'un système.

L'intégration de la maintenance préventive à l'industrie 4.0, aussi appelée maintenance 4.0, s'appuie sur des technologies avancées. L'objectif est d'optimiser les stratégies de maintenance en collectant et en analysant en temps réel les données des machines grâce à des capteurs IoT, permettant ainsi de passer d'une approche corrective à une approche préventive, voire prédictive.

L'analyse des données permet d'intervenir uniquement lorsque nécessaire, évitant les interventions inutiles et réduisant les temps d'arrêt. La maintenance prédictive, composante clé de l'industrie 4.0, utilise l'IA, le Big Data et le machine learning pour anticiper les défaillances et optimiser les interventions.

Le coût de mise en place d'une GMAO (Gestion de Maintenance Assistée par Ordinateur) varie considérablement. Il dépend de la taille de l'entreprise, des fonctionnalités requises, du type de déploiement (cloud ou sur site) et du nombre d'utilisateurs.

Certains fournisseurs proposent des solutions GMAO SaaS (Software as a Service) avec des tarifs mensuels par utilisateur, tandis que d'autres offrent des licences perpétuelles avec des coûts initiaux plus élevés. Il est important de considérer les coûts cachés tels que la formation du personnel, la personnalisation du logiciel et l'assistance technique.

Essayez monday Work Management

Découvrez comment simplifier la gestion de projets et la collaboration d’équipe avec un essai gratuit. Expérience personnalisée, sans engagement.