Table des matières

Coût de production : définition, calcul et avantages en 2024

Le coût de production est une donnée économique à la fois fondamentale et vitale pour les entreprises. Son calcul se présente comme un véritable sésame pour la gestion. Le coût de production est incontournable sur plusieurs plans : établissement d’un prix de vente cohérent, détermination du seuil de rentabilité d’un service ou produit, etc. À travers ce contenu, nous vous expliquons le concept et le calcul du coût de production avec des indications et des exemples à l’appui.

Qu'est-ce que le coût de production ?

Le coût de production constitue la somme des dépenses nécessaires à la réalisation de services ou à la fabrication de produits. Dans le cadre de la conception d’un produit, ce coût peut aussi englober celui d’un produit intermédiaire, semi-fini ou fini.

Le coût de production est parfois appelé coût opératoire. Il permet aux entreprises de fixer le prix en dessous duquel elles ne pourront pas vendre leurs services ou produits si elles souhaitent couvrir les frais liés à leur conception.

Les frais qui s’intègrent au coût de production correspondent à ceux concernant la production de biens sur une période donnée. Comprenez donc que les dépenses liées au stockage, au marketing, à la commercialisation ou aux coûts de distribution ne sont pas inclus dans le calcul. Quand elles sont prises en compte, on parle plutôt de coût de revient.

Il faut souligner par exemple qu’un taux de rentabilité élevé peut sembler attrayant. Toutefois, s’il n’est pas durable à long terme ou s’il expose l’entreprise à des risques excessifs, il peut ne pas être souhaitable.

Les types de coûts impliqués

Les organisations qui conçoivent des produits ou services font face à certaines charges intrinsèques à la production des biens. Celles-ci sont groupées en deux catégories. Le coût de production inclut donc des charges indirectes et des charges directes. Chacune pouvant être fixes ou variables.

Les charges variables émanent de l’activité des entreprises. Elles concernent alors leur chiffre d’affaires. Les charges fixes, quant à elles, correspondent aux dépenses indépendantes de l’activité de l’entreprise.

Les coûts directs ou charges directes

Ces charges concernent les dépenses directement affectées au coût d’un service ou d’un produit. Elles englobent entre autres le prix de la main-d’œuvre ayant servi à créer le produit ou service ainsi que le coût d’achat de matières premières nécessaires à la production.

Les coûts indirects ou charges indirectes

Ce sont les frais liés au fonctionnement global de l’entreprise. Les charges indirectes ne découlent pas directement du processus de production. Avant de pouvoir les imputer à la production d’un produit ou d’un service, il faut d’abord effectuer une répartition pour déterminer le montant des charges indirectes relatives à la fabrication d’un bien. Les coûts indirects comprennent entre autres :

- Les frais de marketing ;

- Les dotations aux amortissements ;

- Les salaires des employés travaillant dans plusieurs ateliers ;

- Les dépenses liées aux services administratifs ;

- Les coûts relatifs à l’entretien du matériel et des machines ;

- Les frais de chauffage ou d’électricité ;

- Le loyer, etc.

Le coût de production est un indicateur de performance sur le plan de la compétitivité en matière de production. Plus il est grand, plus les organisations sont compétitives par rapport à leurs concurrents. Déterminer, suivre et étudier la structure du coût total de production de leurs services ou biens est donc une excellente façon pour les entreprises d’améliorer leur compétitivité sur le marché.

Simplifiez votre comptabilité

Unifiez gestion financière et comptabilité dans un seul outil intuitif avec Pennylane. Gérez factures, trésorerie, et paiements en toute simplicité.

Une donnée essentielle en comptabilité

Sur le plan opérationnel, le coût de production constitue une donnée précieuse en comptabilité. On s’en sert notamment pour étudier la valeur des stocks de produits finis. En comptabilité analytique, le coût de production permet de trouver un prix de vente minimal pour les services ou produits. De la sorte, il évite aux entreprises de vendre à perte.

Le coût de production est réparti entre le coût du travail et le coût du capital au niveau macroéconomique. Cette division l’inscrit dans l’analyse de la croissance économique de la société qui repose sur la distribution de la valeur ajoutée entre consommation et rémunération des apporteurs de capitaux. Le coût de production influence directement les performances des entreprises en matière de marge commerciale et de rentabilité.

Comment calculer le coût de production ?

Le coût de production total inclut toutes les dépenses effectuées pour fabriquer un ensemble de services ou de produits. Il comprend à la fois les charges indirectes et les charges directes. C’est l’expression suivante qui permet d’obtenir le coût de production total :

- « Coût de production total = charges indirectes imputées à la production + charges directes (main d’œuvre et matières premières consommées) ».

On peut calculer aussi le coût de production sur une base unitaire. Dans ce cas, il équivaut aux frais investis par les entreprises pour produire un seul service ou bien. Le coût de production unitaire s’obtient à partir du coût de production total. Pour ce faire, on divise le coût de production total par la quantité de services fournis ou de produits fabriqués selon l’expression mathématique suivante :

- « Coût de production unitaire = coût de production total ÷ quantité de services ou biens produits ».

Quelques exemples de calcul de coûts de production

Voici quelques cas concrets du calcul de coûts de production qui vont certainement vous aider à mieux cerner cet indicateur :

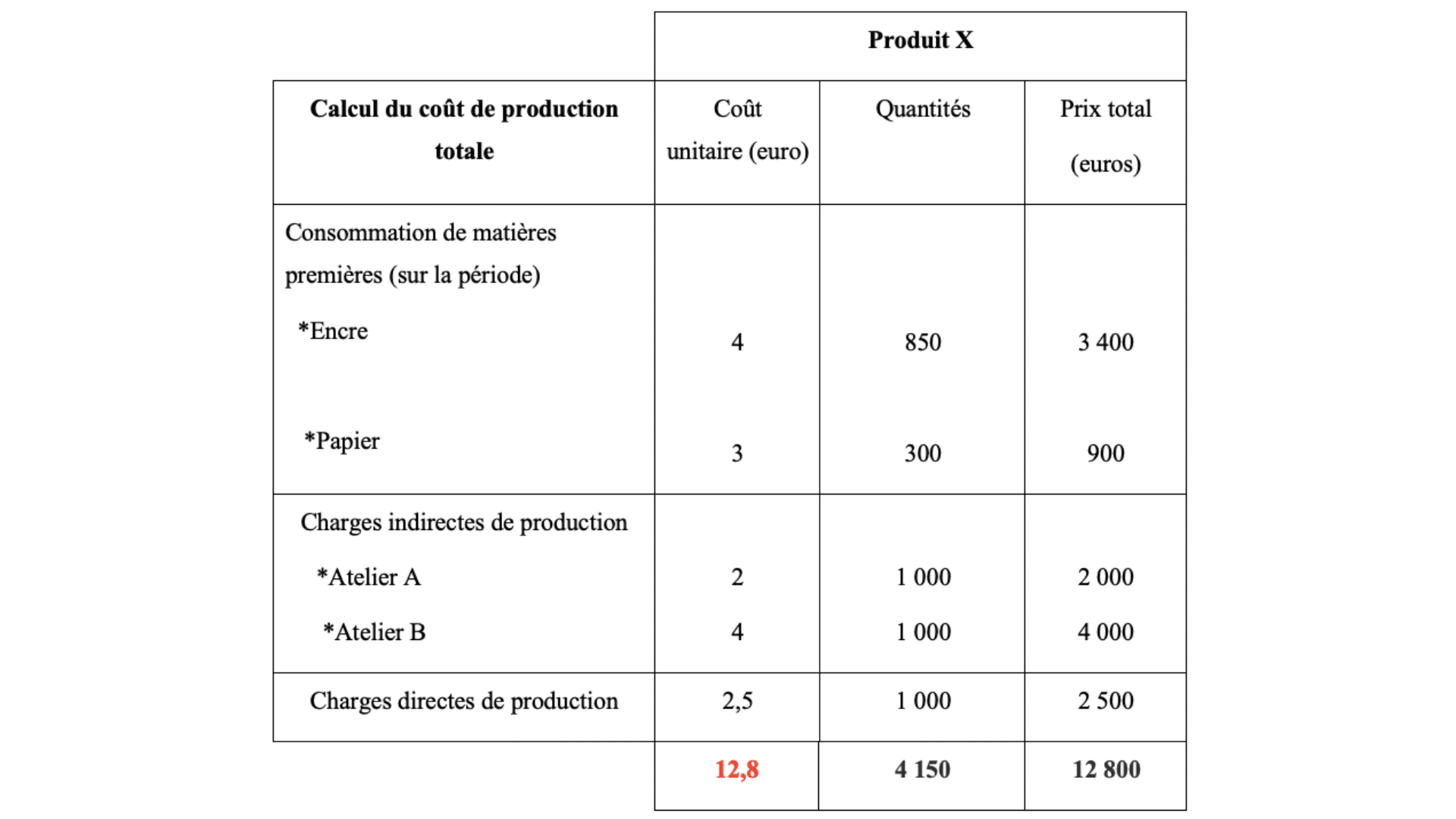

Imprimerie : exemple du coût de production d'un livre

Prenons le cas d’une société qui doit imprimer un livre X. Deux ateliers distincts sont sollicités pour la fabrication : l’atelier A est chargé de l’impression et l’atelier B de la reliure. Pour calculer le coût total de production, on se basera donc sur les charges indirectes et directes des deux ateliers :

- Charges indirectes liées à la production (proratisées sur la même période) : administratif, énergie, loyer, etc.

- Charges directes de production : main d’œuvre sollicitée pour la fabrication du livre sur un temps donné, consommation de papier et d’encre.

Inventaire des coûts

Dans cet exemple, le coût total de production s’élève à 12 800 euros. Pour 1000 impressions, on peut donc en déduire un coût de production unitaire de 12,8 euros.

Industrie : exemple de calcul de coût de production

Dans ce deuxième exemple, nous allons prendre le cas d’une unité de transformation de biens. Ici, les matières premières sont transformées en produits intermédiaires dans un atelier d’usinage. Sans stockage, le produit intermédiaire passe dans un atelier de finition pour devenir un produit fini qui sera mis en vente. Pour fabriquer ces produits, on va supposer qu’il faut 1200 heures de travail en atelier d’usinage, 500 unités de matières premières et 750 heures de travail en atelier de finition.

On fixera les charges directes à :

- 70 euros par heure de travail en atelier de finition (x 750 heures), donc 52 500 euros ;

- 55 euros par heure de travail en atelier d’usinage (x 1200 heures), soit 66 000 euros ;

- 82,50 euros par unité (x 500 unités), soit 41 250 euros pour les matières premières.

Les charges indirectes quant à elles reviennent à 42 000 euros pour la finition et à 70 000 euros pour l’usinage. 350 produits ont quitté l’atelier d’usinage, puis transformé dans l’atelier de finition pour ensuite être placés dans le stock de produits finis. Le coût de production total des produits intermédiaires se présente ainsi :

- 41 250 euros (coût des matières premières) + 66 000 euros (coût de la main-d’œuvre en atelier d’usinage) + 70 000 euros (coût des charges indirectes en usinage) = 177 250 euros.

On obtient le coût de production unitaire des produits intermédiaires de la manière suivante :

- 177 250 euros (coût de production total des produits intermédiaires) ÷ 350 (quantité de produits intermédiaires) = 506,43 euros.

Le coût de production total des produits finis est obtenu de la façon suivante :

- 177 250 euros (coût de production des produits intermédiaires) + 52 500 euros (coût de la main-d’œuvre en atelier de finition) + 42 000 euros (coût des charges indirectes en finition) = 271 750 euros.

Pour finir, les produits finis mis en stock ont un coût de production unitaire de :

- 271 750 euros ÷ 350 = 776,43 euros.

Contactez nos experts

Notre équipe d’experts est à votre disposition pour vous conseiller et vous accompagner dans la mise en œuvre de solutions adaptées à vos enjeux professionnels. Contactez-nous pour une consultation personnalisée.

Quels sont les facteurs influençant le coût de production ?

Les coûts de production sont un indicateur incontournable de la stratégie financière de toute entreprise. Ils jouent un rôle central dans la fixation du prix de vente moyen des produits et couvrent un large éventail de variables pouvant avoir un impact significatif sur les résultats d’une organisation commerciale. La structure globale des coûts est généralement influencée par un certain nombre de facteurs interconnectés.

Fournisseurs et matières premières

Les coûts de production sont fondamentalement déterminés par l’approvisionnement en matières premières. La qualité et le prix de ces matériaux peuvent considérablement varier selon les conditions du marché, les emplacements géographiques et les fournisseurs. Une entreprise qui produit des chocolats peut par exemple connaître des fluctuations de coûts en raison de l’accès à des fournisseurs de qualité ou des changements dans les prix des fèves de cacao.

Niveaux de compétence et de main d'œuvre

Les coûts de production sont aussi influencés par l’expérience et les compétences de la main-d’œuvre. La main-d’œuvre non qualifiée peut conduire l’entreprise à devoir faire face à des coûts de formation et de reprise plus élevés. Par contre, une main-d’œuvre qualifiée peut être plus coûteuse, mais offrira une diminution des taux de défauts et une plus grande efficacité.

Volume de production

Quand on considère le volume de production, les économies d’échelle commencent par entrer en jeu. Le coût unitaire diminue souvent à mesure que les quantités de production augmentent. Un constructeur automobile profite par exemple d’une baisse des coûts par véhicule quand il produit des volumes plus élevés.

Automatisation et technologie

Le niveau de technologie et d’automatisation dans les processus de production peut à la fois réduire les coûts de main-d’œuvre et accroître l’efficacité. Par exemple, une usine utilisant un assemblage manuel pourrait avoir des coûts de main-d’œuvre supérieurs à ceux d’une usine employant une robotique avancée.

Services publics et énergie

Le coût des services publics et de l’énergie, tels que l’eau et l’électricité, peut fluctuer en raison de plusieurs facteurs comme les réglementations environnementales, les prix des carburants et la demande. Ces dépenses doivent être surveillées et gérées de très près par les entreprises des secteurs à forte intensité énergétique.

Transport et logistique

Les tarifs du commerce international, les méthodes de transport et la distance peuvent fortement impacter le coût du transport des matières premières et des produits finis. Les coûts de production (en particulier pour les produits distribués à l’échelle mondiale) dépendent aussi des frais d’expédition.

Gestion des déchets

Des coûts cachés peuvent également découler de l’élimination des déchets générés pendant le processus de production. Les entreprises qui gèrent efficacement les déchets, la réutilisation ou le recyclage pourront non seulement réduire ces dépenses, mais aussi générer des revenus supplémentaires.

Concurrence et demande du marché

Les forces concurrentielles et la demande du marché jouent aussi sur les coûts de production. Dans les secteurs très compétitifs, les organisations devront peut-être trouver des solutions rentables permettant de répondre à la demande des consommateurs sans compromettre la qualité.

Il ne s’agit donc pas d’une équation universelle ici. Les entreprises doivent prendre des décisions éclairées pour optimiser leur structure de coûts en étudiant soigneusement chaque élément. C’est en comprenant et en gérant efficacement ces facteurs qu’elles pourront trouver un équilibre entre la fourniture de produits de haute qualité à des prix compétitifs et le contrôle des coûts de production.

Comment optimiser le coût de production ?

Les entreprises visent généralement des activités à forte valeur ajoutée quand elles souhaitent favoriser une croissance rapide. Dans ce contexte, il est recommandé de réduire les coûts et d’améliorer la qualité des produits. Voici quelques conseils avisés pour vous aider faire des économies en mettant en place des méthodes de Lean Management.

Avoir la maîtrise de son activité

Pour optimiser son organisation, il faut tout d’abord avoir une vision globale des flux d’informations et des flux physiques qui circulent dans votre usine ou dans votre entreprise. Avoir la maîtrise de son activité est crucial quand on veut savoir où peut s’opérer la réduction des coûts.

Maîtrise le cœur des gaspillages d’une entreprise : la chaîne de production

La chaîne de production est souvent la source de multiples dysfonctionnements. C’est pourquoi il est judicieux de commencer par là pour réduire les coûts totaux de production. Détecter les excès (Muri), les irrégularités de production (Mura) et les gaspillages (Muda) est essentiel pour ensuite pouvoir les éliminer efficacement. Cette approche permettra l’amélioration de la qualité des produits induisant une augmentation de la satisfaction client et une réduction des contrôles et des délais de livraison.

Au nombre des dysfonctionnements sur la chaîne de production, on retrouve :

- Les défauts de qualité ;

- Les temps de déplacement ;

- Les pertes de matière ;

- Les rendements trop faibles ;

- Les arrêts machines ;

- L’approvisionnement (un grand responsable de la performance).

La réduction des coûts externes devient alors inévitable pour réaliser des économies. Vous devez passer chacune des dépenses en revue et changer de fournisseurs si nécessaire ou trouver de meilleures ententes. Il faut comparer les différentes offres présentes sur le marché afin de pouvoir choisir la plus rentable.

Opter pour le "juste à temps" pour réduire les stocks dormants

Les stocks excédentaires sont aussi une autre source de dépenses inutiles. Cela arrive souvent quand les stocks sont mal adaptés à la demande. Pour esquiver ce problème, il est conseillé de se tourner vers la gestion de production du « juste à temps ».

Cette stratégie consiste à attendre la commande du client avant de s’approvisionner. Cela impacte très positivement les profits et le fonds de roulement.

Ne pas tomber dans le piège de la surqualité

À la recherche de la qualité, certaines entreprises peuvent facilement adopter un système contre-productif si elles en font trop. C’est pourquoi vous devez toujours trouver un compromis entre coût et qualité tout en respectant le cahier des charges. C’est ainsi que vous éviterez un surcoût pour l’entreprise.

Opter pour une production plus verte et l’adoption de la technologie

Pour favoriser davantage les économies et réduire vos coûts de production, vous pouvez aussi adopter une production plus verte. Cela implique par exemple à entretenir régulièrement des machines pour conserver l’efficacité énergétique ou à utiliser des équipements à faible consommation d’énergie.

Pour compléter votre démarche, vous pouvez vous adapter aux changements en permettant à votre entreprise de se tourner vers les nouvelles technologies. Celles-ci peuvent être un facteur déterminant pour un bon indicateur de performance (OEE ou TRS).

Quelles sont les conséquences d'une mauvaise gestion des coûts de production ?

Une mauvaise gestion des coûts de production fait perdre, de plusieurs manières, de l’argent et du temps aux entreprises. Mettre en place des pratiques de gestion plus réfléchies peut vous éviter des dépenses additionnelles inutiles.

Une gestion inefficace des coûts de production peut absorber votre capital qui aurait pu être dépensé plus utilement dans d’autres postes de vos opérations. Une mauvaise gestion des coûts de production peut aussi faire grimper la durée d’immobilisations de vos actifs et ainsi réduire votre productivité. Tout ceci aura un effet négatif sur le niveau de satisfaction et le service client.

Pour conclure, il faut retenir que la gestion des coûts de production est un élément très déterminant pour compétitivité et la viabilité des entreprises. La réussite d’une telle gestion réside dans l’adoption de pratiques innovantes et prudentes. Celles-ci doivent prendre en compte les tendances du marché, les nouvelles technologies ainsi que l’évolution des normes sociales et environnementales. Pour assurer le succès de votre entreprise à long terme, il est donc essentiel que vous adaptiez et intégriez ces éléments dans votre stratégie globale.

Essayez Pennylane gratuitement

Découvrez comment Pennylane peut transformer votre gestion financière avec un essai gratuit. Centralisez comptabilité et finances pour une vision claire et actualisée.